磨粒流加工,也称为挤压珩磨,是一种利用半固态的磨料介质,在压力作用下反复流经工件内壁、边缘或复杂型腔,从而实现精密抛光、去毛刺和倒角的一种特种加工工艺。它尤其擅长处理传统工具难以触及的复杂几何形状。

其抛光原理可以分解为以下几个核心步骤和要素:第一步:核心“三要素”磨粒流设备要工作,离不开三个核心组成部分:1.磨料介质: 这是实现抛光的“工具”。它并非液体或固体,而是一种由高分子聚合物载体(类似黏土或橡皮泥的基体)和均匀弥散在其中的磨料颗粒(如碳化硅、氧化铝、金刚石等)混合而成的半固态、可塑性的“软磨料”。它的粘度、磨料种类、粒度和浓度都可以根据加工需求进行定制。2.夹具与工件: 这是被加工的对象。工件需要被精确地安装在特制的夹具中。夹具的作用至关重要,它不仅要固定工件,更要设计成能够引导磨料介质以特定的路径和压力流过工件需要加工的部位。例如,对于喷油嘴,夹具会迫使磨料从微小的喷孔中高速通过。3.设备动力系统: 这是提供“力量”的部分。设备通常包含两个相对的磨料缸,由液压系统驱动。活塞在液压作用下,将磨料介质从一个缸中挤出,强迫其流过夹具中的工件,然后进入另一个缸。接着,反向运动,将磨料从另一个缸挤回,完成一个循环。

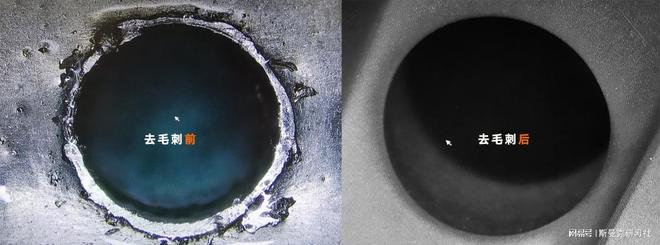

第二步:抛光过程详解整个抛光过程是一个“温和而有力”的微观切削过程,可以形象地理解为“用无数把微小的锉刀进行流体抛光”。1.加压与流动:•工件被固定在上下两个磨料缸之间。•设备启动,上缸的活塞在巨大压力(通常为几个到几十个兆帕)下开始下降,挤压缸内的磨料介质。•由于磨料是半固态的,它不会像水一样轻易流失,而是在高压下被“挤”入工件内部需要加工的通道、孔洞或边缘。2.微观切削与摩擦:•当磨料介质以一定的速度和压力流经工件表面时,介质中无数坚硬的磨料颗粒就开始与工件内壁发生作用。•边缘和毛刺处理: 对于锐边或毛刺,它们是阻力最小的路径。磨料流过时,会像一把精细的锉刀,优先将这些凸起的部分“削”平,实现光滑的圆角过渡(倒角)。•内壁抛光: 对于内壁表面,磨料颗粒在压力下与表面凸起的波峰发生摩擦和微切削。这个过程是“选择性”的,它会优先去除材料表面最高的点,随着循环次数的增加,表面粗糙度值(Ra)迅速降低,变得非常光滑。3.往复循环与均匀性:•磨料从上缸流到下缸后,下缸的活塞开始上升,将磨料反向挤压回上缸。•这个“一来一回”的往复循环会持续进行多次(根据加工要求设定)。这种双向流动确保了加工的均匀性,避免了单向流动可能造成的几何形状偏差。•在整个过程中,磨料介质始终包裹着工件需要加工的表面,确保了每一个角落、每一条沟槽都能被均匀地抛光到。

第三步:最终效果与优势经过一定时间的循环后,工件被取出,清洗掉残留的磨料。最终会达到以下效果:•表面质量极高: 可将原始粗糙的表面(如Ra 3.2μm)抛光至镜面效果(Ra 0.05μm甚至更低)。•去除毛刺与倒角: 能彻底去除交叉孔、内螺纹等复杂位置的毛刺,并形成一致、光滑的圆角。•改善性能: 对于流体部件(如喷油嘴、阀体、涡轮叶片),光滑的内壁可以减少流体阻力,提高流量和效率;对于模具,可以提高脱模性能和产品寿命。

总的来说,磨粒流设备的抛光原理,就是利用高压驱动一种含有磨料的“智能流体”,让它在工件内部进行“冲刷”和“研磨”,通过微观上的切削和摩擦,以极高的均匀性和可达性,实现对复杂工件内表面的精密抛光和去毛刺。

特别声明:以上内容(如有图片或视频亦包括在内)为自媒体平台“网易号”用户上传并发布,本平台仅提供信息存储服务。

大厂员工自爆:985毕业,投百份简历无人问津,一气之下把薪资由2W调为3W,简历改成英文,结果出乎意料!

以色列公开独立,不足一天时间,中方反击随即而至

突发!昆明安宁读书铺服务区滞留事件,129名游客被困7小时,当地已妥善解决

专业解决:平面、曲面、异形凹槽、复杂内孔(弯孔、交叉孔)、微细抛光、精密去毛刺、R角钝化问题。