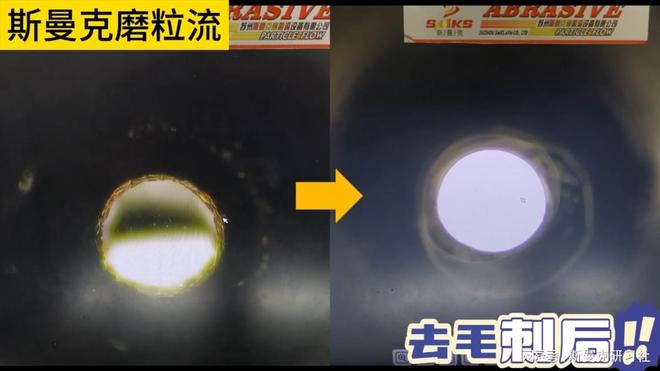

在高端装备制造领域,磨粒流抛光技术正引发一场静默的工艺革命。这项融合流体动力学与材料科学的创新工艺,通过独特的流体磨削机制,在复杂曲面加工领域展现出颠覆性优势。其技术奥秘主要体现在以下四个维度:

一、材料去除的微观动力学机制磨粒流介质(固液两相流体)在0.5-2MPa压力驱动下形成湍流场,其中粒径分布为5-50μm的氧化铝/碳化硅磨粒呈现布朗运动特性。当介质流经加工表面时,磨粒以15-30m/s的相对速度冲击材料表面,形成微米级切削刃。通过高速摄像机观测发现,单个磨粒的切削深度可达0.1-0.3μm,同时引发材料表层约0.5μm的塑性变形层。这种微切削-塑性流变复合作用,使材料去除率可达传统抛光的3-5倍,Ra值可稳定控制在0.2-0.5μm区间。

二、工艺参数的混沌动力学优化核心工艺参数呈现典型的非线m/s速度区间存在最佳湍流强度(雷诺数Re=8000-12000)2.压力场分布:压力梯度应控制在0.1-0.3MPa/cm²,避免流体空化效应3.磨粒浓度:质量分数15%-25%时达到最佳磨削效率(单位体积材料去除率Q=0.8g/min)4.温度控制:介质温度需维持在30±2℃,防止热应力导致的表面变质层

基于计算流体力学(CFD)的流场仿真显示,磨粒流介质具有独特的自适应特性:1.在R0.5mm内圆角处,介质流速衰减率<15%2.对曲率变化率>0.5mm⁻¹的表面仍保持90%有效覆盖率3.加工盲区深度可达20mm,传统机械抛光难以触及4.表面粗糙度一致性偏差<8%,优于传统方法30%

创新性的介质配方设计实现:1.添加纳米SiO₂(粒径20nm)可使表面硬度提升HV50-802.复合表面活性剂降低摩擦系数至0.12-0.183.介质pH值控制在8.5-9.2时,铝基材料表面氧化膜厚度稳定在50-80nm4.通过磨粒自锐化技术,保持磨粒锋利度>200μm/小时该技术在航空发动机叶片内腔(如GE9X涡轮叶片冷却通道)应用中,将抛光效率提升400%,表面完整性达到Ra0.15μm、无微裂纹缺陷。在半导体晶圆键合面加工中,实现±0.5μm的平面度控制,满足5nm芯片封装需求。当前研究前沿聚焦于:1.智能介质配方开发(AI辅助配方优化)2.在线表面质量监测系统(光纤传感器阵列)3.微纳米复合磨粒流技术(添加金刚石纳米片)4.低温介质体系(液氮冷却磨粒流)随着智能制造向微观尺度发展,磨粒流抛光技术正从经验驱动向数据驱动转型。通过建立材料-介质-工艺的数字孪生模型,未来可实现加工参数的毫秒级优化,推动表面工程进入原子级精修时代。这项源自流体力学实验室的技术创新,正在重新定义精密制造的工艺边界。